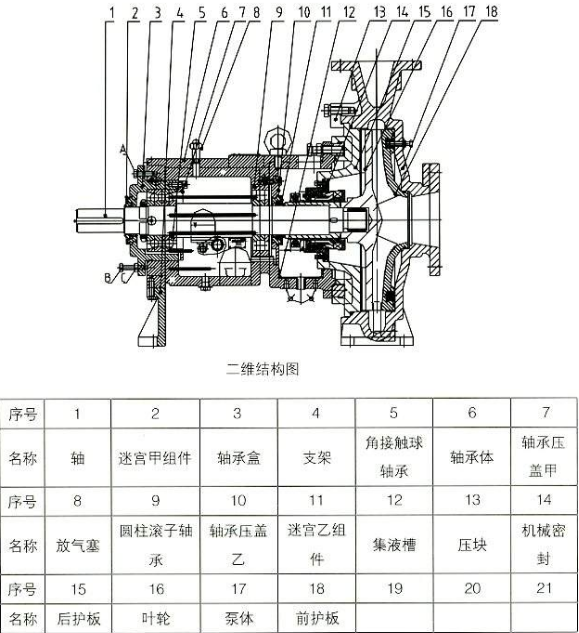

浆液循环泵耐磨修复方案

工作原理:叶轮高速旋转时产生的离心力使流体获得能量,即流体通过叶轮后,压能和动能都能得到提高,从而能够被输送到高处或远处。同时在泵的入口形成负压,使流体能够被不断吸入。

浆液循环泵修复要求

1、保持泵壳、叶轮及护板主体材质完好(同原泵)。

2、泵进出口法兰尺寸及螺孔相对位置符合原设计尺寸要求(同原泵)。

3、叶轮直径及叶片曲线符合原设计尺寸要求(同原泵)。

4、泵体机械密封冷却套螺孔相对位置符合原设计尺寸要求(同原泵)。

5、轴承座螺孔及定位销相对位置符合原设计尺寸要求(同原泵)。

6、泵壳叶轮组装完好,要求轴承座定位槽、口环的同心度误差在0.05mm以内。

7、泵壳泵压合格。

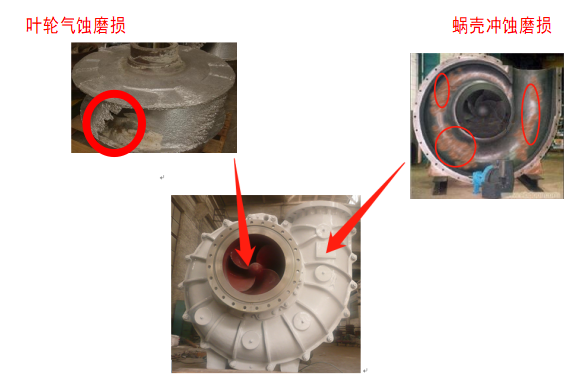

浆液循环泵修复工艺

1.表面处理工艺:

(1)对蜗壳冲蚀严重部位进行补焊 (2)用打磨机将内壁磨损部位打毛增加耐磨涂层抓附力,然后喷砂处理。

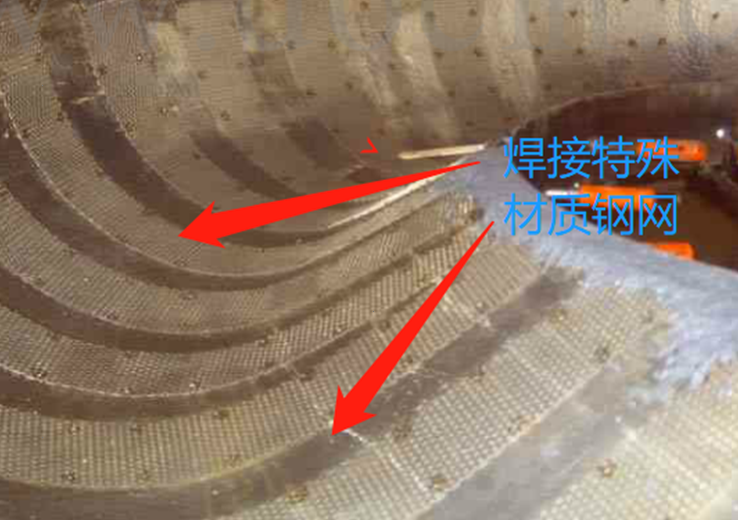

2.用打磨机在蜗壳内壁切割若干道凹槽。

3.内壁焊接特殊钢网,做好模具以备施胶使用

4.施胶工艺:①.先预热已喷砂的设备,将NPT-YHL-C-2.0-3.0耐磨修复材料A:B组份50:1(重量)比例混合搅拌均匀(气温较低时,可以将A组份耐磨修复材料加热至30~40℃,使材料容易搅拌),用批刀或塑料刮板将混合后的耐磨修复材料涂于设备磨损部位,沿着一个方向涂覆;

②初固后,将设备专用修复面漆按比例充分混合搅拌,用塑料刮板将搅拌后的材料均匀涂覆在已涂覆工件表面,进行表面处理,使表面光滑、平整;

③加温固化:(1)把初固工件,在室温30℃情况下放置24小时达到完全固化,(2)加温固化:工件应放置在加温炉中达到80℃,计时1个小时,达到完全固化;

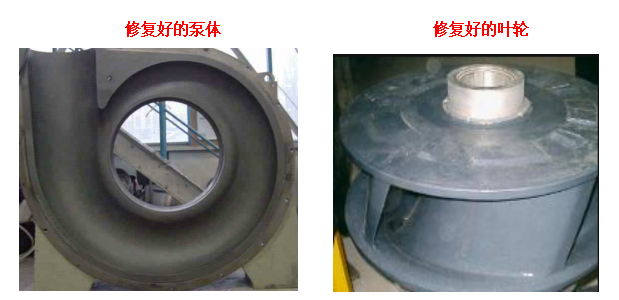

5.研磨、验收:

①研磨:加温固化后的工件严格按照工件的尺寸进行研磨处理,打磨至标准尺寸;

②验收:按照工件安装标准进行安装,达到工件正常运行标准;

③喷漆:经检验合格后,对工件进行喷漆,要求喷漆表面均匀,不允许有流挂现象;

售前咨询专员

售前咨询专员